Типовая технологическая карта нанесения полимочевинных покрытий для гидроизоляции различных сооружений, конструкций, поверхностей

1. Общие положения и сведения о материале

1.1. Покрытия из полимочевины обладают целым спектром уникальных физико-механических характеристик, которые значительно превосходят свойства и характеристики иных пленкообразующих материалов (полиэфирных, каучуковых, акриловых, эпоксидных и даже пенополиуретановых). Конечно, для того, чтобы полностью описать свойства полимочевинных покрытий недостаточно рассматривать их в отдельности, нужно проанализировать их сочетание, которое делает этот материал абсолютно незаменимым во многих областях.

1.2. Полимочевинные покрытия сочетают в себе:

- крайне высокую скорость отверждения, причем даже при низких температурах (могут выполнять свои задачи практически сразу после нанесения).

- нечувствительность к влаге.

- набор механических характеристик (высокую твердость, прочность на растяжение, сопротивление на разрыв, гибкость).

- химико-физические свойства (высокую степень адгезии к разным видам подложек, стойкость к химическим воздействиям, высокие диэлектрические характеристики)

1.3. Набор этих свойств определяет высокую стойкость материала к атмосферным воздействиям, истиранию, замечательные гидроизоляционные качества. Благодаря быстрому отверждению и отличной адгезии, физико-химическим свойствам материала, а также гибкой технологии нанесения полимочевины методом распыления ее можно использовать во многих областях

- устройство промышленных полов

- антикоррозионная защита

- устройство бесшовных кровельных покрытий

- гидроизоляция

- защита оборудования от абразивного износа

- окраска судов

- защита полиуретановой пены

- покрытия кузовов грузовиков

- изготовление бамперов и молдингов автомобилей

- подстилающие покрытия под хранилищами нефтепродуктов

- защита трубопроводов

и многое другое

1.4. Полимочевину можно использовать в самых сложных условиях: на поверхностях насыщенных водой, при низкой температуре окружающей среды, при высокой влажности воздуха. И это не приведет к образованию пузырей и не скажется в значительной степени на скорости отверждения.

1.4.1. Покрытия из полимочевины не образуют трещин, благодаря высокой гибкости, способности к растяжению и великолепной прочности. Абразивные воздействия также не страшны для полимочевинных покрытий. Особая молекулярная структура полимочевины позволяет ей сопротивляться температурным воздействиям, сохранять форму и избегать оседания.

1.4.2. В случае прямого воздействия огня полемочевинные покрытия гораздо безопаснее любых иных полимерных смол. Молекулярная структура полимочевины способствует самозатуханию и сопротивлению распространению пламени.

1.4.3. Высокая степень стойкости всех разновидностей полимочевинных покрытий к химическим воздействиям позволяют не опасаться воздействия растворителей, щелочей, масла, разбавленных кислот.

1.4.4. Алифатические полимочевинные покрытия на протяжении долгого времени сохраняют свой внешний вид, не теряют блеска и цвета благодаря высокой стойкости к погодным воздействиям. Ароматические полимочевины под воздействием ультрафиолетового облучения становятся матовыми, но при этом никаких изменений в их структуре не происходит.

1.4.5. Свойства полимочевины делают ее уникальным материалом для всевозможных применений, в первую очередь для гидроизоляции, защиты от абразивного истирания, коррозии, погодных и химических воздействий, в качестве защитного декоративного покрытия (последнее справедливо исключительно для алифатических полимочевин)

1.4.6. Ряд свойств полимочевины обуславливается самым распространенным методом ее нанесения - напылением. Полимочевину можно напылять на поверхности любой сложной формы, при этом образуется бесшовное герметичное эластомерное покрытие. Также со способом нанесения связано и такое важное свойство полимочевины как высокая производительнось - 2 человека за одну смену способны нанести до 1500 кв. м поликарбамидного покрытия, поэтому полимочевина находит применение и там, где необходимо выполнить работы в сжатые сроки.

1.5. Однако с первых дней продвижения на рынок имиджу новой технологии наносит серьезный вред переоценка ее возможностей, во многом действительно незаурядных. Этому способствовали эффектные, но не имеющие никакого практического значения рекламные ролики некоторых зарубежных фирм, демонстрирующие, например, напыление полимочевины прямо на лед и воду, но никогда не показывающие трудоемкую и кропотливую работу по подготовке изолируемых поверхностей на реальных объектах, всегда предшествующую нанесению финишного покрытия. В результате многие новички, поддавшись иллюзии кажущейся простоты процесса и стремясь свести к минимуму черновую подготовительную работу, испытывают на первых порах разочарование и несут большие материальные потери, не получая ожидаемого результата. Так, при напылении полимочевины в качестве напольного покрытия необходимо отдавать себе отчет в том, что, как и любое другое тонкослойное покрытие, оно скорее подчеркнет, нежели скроет все дефекты и неровности плохо подготовленного, не выровненного бетонного основания.

1.5.1. Соблазн нанести полимочевину прямо на бетон без его предварительного грунтования неизбежно приведет к многочисленным дефектам в виде кратеров и отслоений. Возможность напыления полимочевины на неочищенную, не обработанную праймером и влажную сталь – также не более чем миф.

1.5.2. Действительно, полимочевина прощает некоторые мелкие огрехи подготовки поверхности, но в приведенном примере полного игнорирования общепринятых правил рассчитывать на высокую адгезию полимера к основанию не приходится. Тем не менее число грубых ошибок в технологии нанесения НПП продолжает множиться по мере ее распространения.

1.5.3. Умеренная химическая стойкость полимера. Полимочевина разрушается под действием концентрированных минеральных кислот и некоторых растворителей (ацетон, метиленхлорид, диметилформамид, этиленгликоль, бензол, толуол, ксилол, антифриз, тормозная жидкость) и не годится в качестве защитного покрытия, находящегося в постоянном контакте с высоко агрессивными химикалиями. В то же время широкая область применения полимочевины обусловлена ее устойчивостью к воздействию сточных вод, нефтепродуктов и ряда средне агрессивных химических реагентов (растворов солей, разбавленных кислот и щелочей).

Таблица № 1 Характеристики полимочевинных покрытий

| время гелеобразования в слое покрытия | 2–20 с; |

| время отверждения | 6–30 с; |

| время начала эксплуатации (пешеходные нагрузки) | 1 час; |

| разрывная прочность | до 30 Мпа; |

| твердость по Шору (А) | до 98; |

| удлинение до разрыва | 300–1200% |

| водопоглощение | за 24 ч не более 2%; |

| водонепроницаемость под давлением | 0,3 Мпа; |

| отсутствие влаги на обратной стороне образца; | |

| теплостойкость | не ниже 150 °С; |

| гибкость | при – 50 °С; |

| отсутствие трещин; | |

| прочность сцепления со сталью | не менее 7,0 Мпа |

2. Технология работ

2.1. Нанесение на металл:

2.1.1. Подготовка поверхности: Перед нанесением покрытия на металл следует обработать шлифовкой сварные швы, удалить с изолируемой поверхности загрязнения, продукты коррозии и окалину. Одним из традиционных способов подготовки является очистка поверхности до чистого металла путем абразивной обработки стальной колотой дробью, корундом, купрошлаками или никельшлаками до степени 1 по ГОСТ 9.402 или Sa 2.5 по стандарту ISO 8501-1 и степени шероховатости Rz не менее 60 мкм по ГОСТ 25142 или ISO 8503-2. Температура поверхности металла во время абразивной обработки и нанесения покрытия должна быть выше точки росы не менее, чем на 3°С. Затем необходимо обеспылить поверхность продувкой сухим очищенным сжатым воздухом или с помощью вакуумных устройств до соответствия по степени запыленности эталонам 2-3 по ISO 8502-3. Современным и эффективным способом подготовки поверхности металлических крупногабаритных изделий является термоабразивная очистка, обеспечивающая более высокую скорость абразивных частиц (150-300 м/с) по сравнению с традиционной абразивной очисткой (30-50 м/с) и производительность (до 40 м2/ч или в 2,5 раза выше) при пониженном расходе сжатого воздуха. =Суть метода заключается в том, что абразивная смесь, например речной песок, под давлением порядка 6 атм подается в камеру сгорания генератора, работающего на дизельном топливе или керосине, где разогревается до 200°С, разгоняется и направляется на обрабатываемый участок. Под воздействием горячего абразива поверхность не только очищается от окалины, ржавчины и старых покрытий, но и одновременно обезжиривается, подогревается и термодинамически активируется, то есть обеспечиваются идеальные условия ее подготовки, гарантирующие высокую адгезию покрытия и долговечность антикоррозионной защиты. Допустимый интервал времени от завершения этой подготовки до нанесения покрытия составляет 8 часов, тогда как при традиционной абразивной очистке он не превышает 3 часов. При отсутствии возможности обоих вышеописанных видов абразивной обработки стали допускается механическая очистка абразивным инструментом (шлифовальная шкурка и круги зернистостью № 4-6) вручную или с помощью механизированного оборудования до плотно прилегающей ржавчины и окалины толщиной до 100 мкм (степень 4 по ГОСТ 9.402 или St2 по ISO 8501-1), однако в этом случае для обеспечения адгезии изоляционного покрытия к поверхности металла требуется ее грунтование специальными праймерами (промоторами адгезии).

2.1.2. После очистки необходимо обезжирить поверхность путем ее промывки нефрасом, ацетоном, изопропиловым спиртом, очищенным сольвентом, ксилолом или толуолом с помощью мягкой хлопчатобумажной или льняной ткани, не оставляющей на поверхности волокон. После сушки поверхность обеспыливают с помощью пылесоса, наносят праймер, а после его высыхания – финишное НПП.

2.1.3. Нанесение полимочевины: Время между окончанием очистки поверхности и началом нанесения покрытия не должно превышать 2 часов при относительной влажности воздуха от 80% и выше и 3 часов при влажности воздуха менее 80%. При превышении указанного времени поверхность может покрыться конденсатом, для удаления которого необходим подогрев газовыми горелками или обдув горячим воздухом. Обязательным условием для успешного нанесения изоляционного покрытия является превышение температуры поверхности деталей над точкой росы не менее чем на 3°С. Покрытие наносят в один, два или несколько слоев. При послойном нанесении, если покрытие «мокрым по мокрому» затруднено, временной интервал между двумя последующими слоями, не требующий механического шлифования предыдущего, не должен превышать 1 суток. Время отверждения покрытия до степени 3 при температуре (20±5)°С около 3 минут, через 1 час возможны внутрицеховые перевозки изделий с покрытием. Начало эксплуатации возможно спустя 1 сутки, время полного отверждения 7 суток.

2.2. Нанесение на бетон:

2.2.1. Подготовка поверхности: Качество подготовки бетонной поверхности играет особую роль при нанесении тонкослойных (до 3 мм) лицевых полимерных покрытий, неспособных скрыть даже незначительных дефектов, допущенных при подготовительных работах. Поэтому при высоких требованиях к декоративным свойствам покрываемой поверхности основание тщательно выравнивают:

2.2.1.1. Стены по линейке с помощью тонкослойной штукатурки с отклонением по вертикали не более 1 мм на 1 м и количеством неровностей глубиной до 1 мм не более 2 на 1 м2.

2.2.1.2. Полы – самовыравнивающейся цементной смесью.

2.2.1.3. Перед грунтованием тот и другой выравнивающие составы должны быть выдержаны до полной зрелости согласно инструкции по их применению.

2.2.1.4. Перед нанесением НПП на бетон следует удалить с изолируемой поверхности все загрязнения, рыхлый ослабленный слой и известковое молоко с помощью шлифовальной машины или абразивной обработки. Бетонное основание должно быть сухим (без видимых следов влаги, влажность не более 4%). Затем поверхность должна быть зашпатлевана (при наличии в бетоне раковин, выбоин, сколов) и загрунтована в один или несколько слоев до полного перекрытия пор. В качестве грунта (праймера) могут использоваться совместимые с полимочевиной одно- и двухкомпонентные составы на основе эпоксидных и полиуретановых смол, например состав.

2.2.3. Грунтование: Грунтование бетона, равно как и других пористых оснований (цементная стяжка, штукатурка, пенобетон, кирпич, древесина), является обязательной операцией перед нанесением на них НПП. Проникая в поверхностный пористый слой бетона, состав грунтовки изолирует поры и образует прочный композиционный состав, защищающий наносимое покрытие от влаги основания.

2.2.4. Нанесение полимочевины: Время между окончанием очистки поверхности и началом нанесения покрытия не должно превышать 2 часов при относительной влажности воздуха от 80% и выше и 3 часов при влажности воздуха менее 80%. При превышении указанного времени поверхность может покрыться конденсатом, для удаления которого необходим подогрев газовыми горелками или обдув горячим воздухом. Обязательным условием для успешного нанесения изоляционного покрытия является превышение температуры поверхности деталей над точкой росы не менее чем на 3°С. Покрытие наносят в один, два или несколько слоев. При послойном нанесении, если покрытие «мокрым по мокрому» затруднено, временной интервал между двумя последующими слоями, не требующий механического шлифования предыдущего, не должен превышать 1 суток. Время отверждения покрытия до степени 3 при температуре (20±5)°С около 3 минут, через 1 час возможны внутрицеховые перевозки изделий с покрытием. Начало эксплуатации возможно спустя 1 сутки, время полного отверждения 7 суток.

2.3. Нанесение на пенополиуретан (ППУ): В настоящее время при выполнении строительных работ, в частности кровельных, все более широко применяются жесткие напыляемые пенополиуретаны (ППУ) как наиболее эффективные утеплители с высокой адгезией к большинству строительных материалов, к тому же позволяющие создавать непосредственно «на месте» надежную теплоизоляционную «шубу» на поверхностях любой сложности и формы без единого стыка. При ремонте плоских кровель ППУ могут наноситься поверх старого покрытия из рубероида и других рулонных материалов без его трудоемкого демонтажа. Однако пенополиуретановая изоляция сама нуждается в защите от осадков, ультрафиолета, ветровой эрозии, повреждения птицами и т.п. Применяемые в настоящее время различные виды красок, битумных и каучуковых мастик лишь отчасти и кратковременно (не более 3-6 лет) справляются с этой функцией, в то время как в Северной Америке уже много лет для этого успешно и массово используются полимочевина, так как она боле долговечна.

2.3.1. Подготовка поверхности: Перед нанесением ППУ на старую битумную кровлю все отслаивающиеся и дефектные участки должны быть вскрыты или удалены. Особое внимание следует уделять примыканиям – местам сопряжения плоской поверхности кровли со стенами, парапетами, вентиляционными и прочими трубами, зенитными фонарями, антеннами и т.п. В этих местах старое покрытие подлежит обязательному и полному удалению до основания.

2.3.2. Установка аэраторов кровли: Следует помнить, что, как правило, подстилающие слои старого кровельного ковра содержат чрезмерное количество влаги. Поэтому, несмотря на паропроницаемость ППУ и полимочевины, становится возможным образование вздутий нового кровельного ковра. В таких случаях необходима установка аэраторов кровли для облегчения выхода водяных паров в атмосферу. Монтаж аэраторов на расстоянии 6 м друг от друга позволяет не только избежать вздутий, но и частично восстановить свойства старой минераловатной теплоизоляции.

2.3.3. Грунтование ППУ: Данная операция кажется совершенно излишней при изготовлении небольших лабораторных образцов, имитирующих кровельный пирог, состоящий из теплоизоляционного слоя ППУ и наружного гидроизоляционного слоя полимочевины. Слои имеют неплохую адгезию друг к другу, покрытие лишено каких-либо изъянов, если не принимать во внимание некоторую естественную и неизбежную для данной технологии волнистость. Иная картина наблюдается в реальных построечных условиях: как правило, при напылении непосредственно по ППУ не менее 10% всей поверхности полимочевины покрыто дефектами в виде пузырьков («кратеров»). При этом попытки «перекрыть» их с помощью дополнительных слоев полимочевины оказываются не только безуспешными, но и приводят лишь к увеличению их размеров. Во избежание брака перед нанесением защитного покрытия из полимочевины поверх теплоизоляционного слоя ППУ следует нанести вспомогательный, грунтовочный слой, например однокомпонентной полиуретановой мастикой. Эта операция требует дополнительных трудозатрат, но зато гарантирует получение бездефектного и долговечного водонепроницаемого ковра. Дополнительным преимуществом грунтования ППУ с помощью полиуретановой мастики является заметное улучшение адгезии полимочевины к пене.

2.3.4. Напыление полимочевины: При наличии у фирмы-подрядчика единственной установки высокого давления, на которую возлагаются функции напыления как ППУ, так и полимочевины, наиболее рациональным вариантом последовательности операций на первый взгляд представляется следующий: сначала вся площадь кровли покрывается ППУ с последующей промывкой оборудования, затем наносится мастичная грунтовка, а по мере ее высыхания – полимочевина. На самом деле указанная последовательность действий таит в себе большой риск в виде такого природного явления, как дождь. Выпавшие осадки быстро испаряются с поверхности рубероида, но при их попадании на незакрытую пену высыхают очень медленно, поскольку ППУ практически не нагревается на солнце. В этом случае все последующие операции и сдача объекта в целом откладываются на непредсказуемый срок до полного высыхания ППУ. В случае большой площади кровли необходимо идти по более трудоемкому, но надежному пути выполнения работ, когда в течение одного рабочего дня монтируется весь трехслойный кровельный пирог, но лишь на выбранном участке крыши, который реально можно освоить за это время, не рискуя попасть под дождь. Отсюда становится очевидной необходимость, во избежание бесконечных затратных промывок установки при переходе с одной системы на другую, иметь две установки: одну для нанесения ППУ, другую – для полимочевины. При отсутствии такой возможности лучше от подряда отказаться.

3. Виды брака, способы их предупреждения и решения

Из практики нанесения полимочевинных покрытий известно, что можно длительное время работать без всяких проблем, после чего внезапно столкнуться с таким явлением, как пузыри, причем даже там, где до этого их не было. Без понимания причин возникновения этого наиболее распространенного вида брака невозможно гарантировать получение качественного, бездефектного покрытия. Причины, вызывающие образование дефектов НПП, заложены в одном или нескольких из четырех аспектов, из которых собственно и состоит технология нанесения покрытия:

- Исправность оборудования (равномерная подача компонентов насосами, отсутствие протечек через уплотнители, чистота пистолета, правильный подбор смесительной камеры и сопла и т.д.).

- Подготовка поверхности (отсутствие загрязнений, заполнение пор, правильный подбор праймера).

- Техника нанесения покрытия (квалификация оператора).

- Качество сырья (правильно подобранная система, отсутствие инородных примесей, соблюдения гарантийного срока хранения).

3.1. Фактор влажности: Является одной из важнейших причин брака, встречающегося в повседневной практике применения НПП. Образование пузырей в данном случае вызвано реакцией избыточной влаги с изоцианатным компонентом полимочевинной системы с выделением углекислого газа. Как правило, пузыри на покрытии выступают не сразу после его нанесения, а по прошествии 4-24 часов. Хоть и верно то, что полимочевина, в отличие от полиуретановых эластомерных систем, нечувствительна к влаге в процессе ее нанесения, есть ряд отклонений от технологических норм, при которых фактор избыточной влажности может накладываться на эти отклонения и усугублять их негативную роль, а именно:

- отклонение от заданного соотношения компонентов (повышенный расход изоцианата).

- «проплев» изоцианата через пистолет

- подтекание изоцианата через клапан

- неправильно подобранная пара сопло – смесительная камера

- преждевременное нанесение полимочевины по невысохшему праймеру

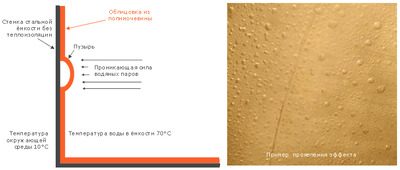

- влажностью, содержащейся в пористых субстратах, в частности в бетоне или цементной стяжке. Механизм их образования изображен на рис.1:

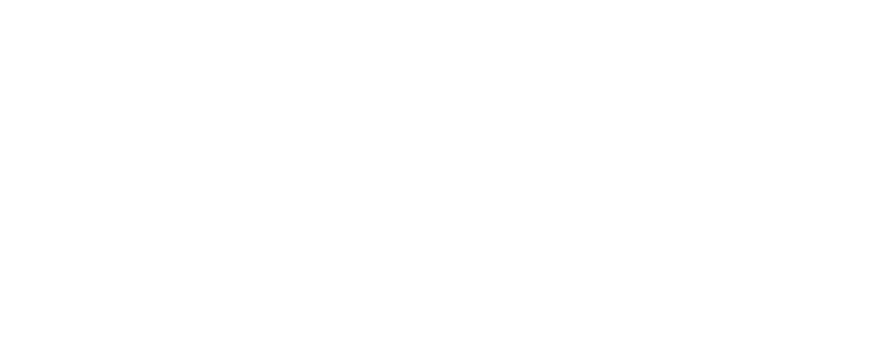

Рис. 1. Механизм образования пузырей при нанесении полимочевины на пористые основания

3.1.1. Решение проблемы: Тепло экзотермической реакции полимеризации полимочевины, достигающей температуры 120°С, вызывает рост давления паров воды, сконденсированной внутри пор бетона. Пары стремятся вырваться наружу, прорывая не успевшую набрать прочность пленку эластомера. Образующиеся при этом многочисленные пузырьки имеют, как правило, небольшие размеры (н более 1 мм) и лопаются на глазах, превращаясь в «кратеры» или «вулканчики». Попытки перекрыть их путем нанесения дополнительных слоев полимочевины приводят к тому, что на месте мелких пузырьков образуются все более и более крупные. Оставлять поверхность покрытия в таком виде нельзя, поскольку рано или поздно оно начнет протекать. Во избежание этого вида брака применяются следующие приемы:

- Просушка поверхности: часто невозможна или крайне затруднительна.

- Заполнение пор низковязким полиуретановым или эпоксидным праймером: наиболее надежное средство решения проблемы.

- Нанесение покрытия в вечернее время, когда бетон, как любой «дышащий» субстрат, по мере остывания находится в фазе «вдоха».

- Работа на нижнем пределе температуры компонентов (60°С) и при минимальном расходе за один проход (минимальной производительности).

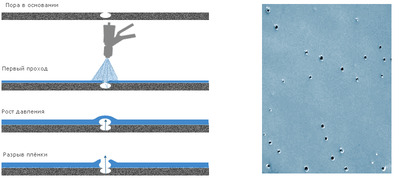

3.2. Фактор загрязнённости поверхности (Теневой фактор): Пустоты на поверхности покрытия, нарушающие его сплошность и являющиеся следствием загрязнения подложки твердыми частицами, из-за внешнего сходства часто путают с вышеописанными кратерами, имеющими иное происхождение. Попадая на такую твердую частицу, быстро полимеризующаяся полимочевина не способна к полному обтеканию встретившегося препятствия. Образуется незаполненное пространство, подобное тени или сухому пятну, образующемуся под зонтиком во время дождя. При последующем проходе под тем же углом это «пятно» или «тень» не уменьшается в размерах, нарастает лишь размер и толщина «зонтика». Образующиеся пустоты делают покрытие непригодным к эксплуатации (рис.2).

Рис. 2. Механизм и проявление «теневого эффекта» на загрязненной поверхности

Твердые загрязнители основания многочисленны, это могут быть не только не сметенный мусор, пыль или отклеившаяся от битумной основы посыпка на старом рулонном кровельном покрытии, но и выступы и неровности небрежно выполненной, не разглаженной стяжки из цементного раствора.

3.2.1. Решение проблемы:

Частными случаями проявления «теневого эффекта» являются:

- Осевшие и затвердевшие на оборотной, невидимой при напылении стороне трубы капельки самой полимочевины. Роль этого фактора необходимо учитывать при выборе той или иной системы для наружной антикоррозионной защиты трубопроводов, иначе ввиду слишком короткого времени гелеобразования НПП дефектоскопия укажет на нарушения диэлектрической сплошности покрытия.

- Характерная «шагрень» на ППУ, образующаяся практически на всей поверхности из-за распыления факела ветром и особенно в периферийной зоне факела, где угол падения аэрозоля к поверхности наиболее отличен от 90°. Поскольку избежать такой шагрени невозможно, перед нанесением защитного покрытия из полимочевины поверх теплоизоляционного слоя ППУ следует нанести вспомогательный, грунтовочный слой однокомпонентной полиуретановой мастики.

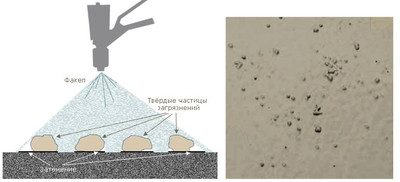

- Раковины в бетоне (не путать с порами) размером от нескольких миллиметров до нескольких сантиметров в ширину и глубину, не характерные для горизонтальных поверхностей, но всегда присутствующие на вертикальных поверхностях разъема опалубки и литого бетона. Как и в случае применения любого другого лакокрасочного покрытия, перед нанесением полимочевины эти «червоточины» (bugholes) должны быть сначала вскрыты на стадии абразивной очистки бетона, а затем тщательно зашпаклеваны составами на цементно-полимерной основе, наполненной кварцевым песком эпоксидной смолой и т.п. Если этим пренебречь, при напылении полимочевины неизбежно образование пустот в труднодоступных полостях раковин, через которые в процессе эксплуатации будут просачиваться агрессивные к бетону жидкости, вызывая образование пузырей и отслоение облицовки (рис.3).

Рис. 3. Механизм и проявление «теневого эффекта» на стеновой бетонной поверхности

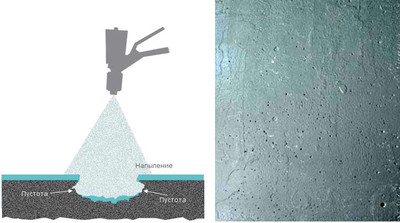

- Наконец, «теневой эффект» может проявляться и в отсутствии тех или иных загрязнителей, а лишь вследствие неправильной техники напыления. Сначала должны заполняться все труднодоступные полости, примыкания и поднутрения, затем покрываются ровные большие плоскости, причем пистолет должен быть направлен по возможности перпендикулярно к поверхности, и только после этого напыляются все выпуклости. В противном случае на выступающих кромках нарастает валик из полимочевины, препятствующий попаданию аэрозоля внутрь образовавшейся полости (трещины).3.3. Теппературный фактор: Следствием его воздействия являются пузыри, образующиеся в толще покрытия между отдельными его слоями. Это связано с более высокой температурой второго и последующих слоев по сравнению с первым слоем, не успевающим отвердиться в достаточной мере из-за высокого теплоотвода при контакте с холодной подложкой и служащим тепловым изолятором между ней и вторым слоем. В результате второй слой разогревается сильнее и полимеризуется быстрее. Между мягким недоотвержденным первым слоем и более твердым вторым слоем возникает внутреннее напряжение в виде усадочной деформации, то есть пузырей. Такая картина может наблюдаться при напылении покрытия на массивную и очень холодную стальную деталь, но только не в случае полимочевины. Если такое происходит, есть повод усомниться в том, что поставленная система – это чистая полимочевина, а не полиуретан или так называемый «гибрид». Тем не менее температурный фактор в некоторых случаях может негативно проявляться и на полимочевинном покрытии как «эффект холодной стенки». Многочисленные пузыри между поверхностью и облицовкой, нанесенной с внутренней стороны объекта, могут появляться уже после пуска в эксплуатацию сосудов, емкостей и сооружений, если температура наружной поверхности существенно ниже, чем температура внутри. Примером может служить стальная емкость без наружной теплоизоляции, наполненная горячей водой. Температурный градиент внутри и снаружи емкости является причиной осмотического проникновения водяных паров сквозь слой облицовки к холодной стенке, где они и конденсируются, образуя пузыри под покрытием в точках его наименьшего сцепления с металлом. Чем больше температурный градиент, тем больше число и размеры пузырей, зачастую наполненных водой (рис.4). На бетоне, с его существенно меньшей теплопроводностью в сравнении со сталью, этот эффект не так выражен, но все-таки тоже может проявляться. Процесс значительно ускоряется при наличии на изолируемой поверхности водорастворимых солей, служащих гидрофильными центрами притяжения влаги и усиливающих ее диффузию сквозь слой облицовки. Аналогичное явление может иметь место и в случае применения НПП на холодной стороне паропроницаемой стенки, если ее противоположная сторона подвержена воздействию теплого влажного воздуха, например в пищевом производстве, прачечных и т.п.

Рис. 4. Схема проявления «эффекта холодной стенки»

3.3.1. Решение проблемы: Во избежание неисправимого брака, вызванного «эффектом холодной стенки», перед началом изоляционных работ необходимо принять следующие меры:

- Удалить с изолируемой поверхности вредные примеси в виде водорастворимых солей (хлоридов, сульфатов и нитратов) до их суммарного уровня не более 20×10-6 г /см2.

- Обеспечить эффективную теплоизоляцию объекта для минимизации температурного градиента внутри и снаружи.

В противном случае лучше отказаться от применения полимочевины в пользу других антикоррозионных покрытий с более высокой водонепроницаемостью.

3.4. Аппаратный фактор: В процессе напыления полимочевины разность рабочих давлений в линиях каждого из компонентов не должна превышать 10%, в противном случае имеет место нарушение их объемного соотношения и, как неизбежное следствие – пузыри, которые появляются, как правило, лишь спустя несколько часов или даже суток по окончании работ.

3.4.1. Решение проблемы:

- Одной из причин может служить разница вязкостей смолы и изоцианата. Способом устранения является, раздельный подогрев компонентов, возможность которого обеспечивается большинством современных распылительных установок. Например, менее вязкую смолу можно нагреть до 60°С, а более вязкий изоцианат – до 80°С, и наоборот. Однако, как правило, этот важный фактор, от которого напрямую зависит качество смешения компонентов, должен учитываться химиками-технологами фирмы-поставщика, обязанными обеспечить, во-первых, минимальную по абсолютной величине (не более 1000 мПа*с при комнатной температуре) вязкость смолы и изоцианата и, во-вторых, минимальную разницу их вязкостей.

- Другим важным условием хорошего смешения быстро реагирующей системы в распылительном пистолете высокого давления является, правильный подбор типоразмеров смесительной камеры и сопла, исходя из рекомендаций поставщика оборудования конкретно под полимочевину. Материал должен полностью заполнять камеру, а сопло контролировать расход (подачу) реакционной смеси и форму факела. Если это условие не обеспечивается, то по прошествии времени появляются пузыри, в основном в местах, соответствующих периферийной зоне по краям факела. Немаловажную роль играет и подбор фильтров на входе в пистолет. Для оптимального, беспрепятственного поступления материала к смесительной камере при высокой производительности рекомендуются сетки с размером ячейки 40 меш, а при малом расходе 60 меш.

- Для стабильной работы распылительной установки с предсказуемым результатом важным фактором является однородность содержимого бочек с сырьем по всему их объему. Компонент «А» (смола) обычно пигментируется, то есть представляет собой дисперсию мелких (не более 10 мкм) твердых частиц в жидкой смеси. Несмотря на применение при его приготовлении высокоскоростных диспергаторов, частицы пигмента постепенно высаждаются на дно бочки. Компонент «Б» (изоцианат) изначально является однородной жидкостью, однако при длительном и ненадлежащем хранении склонен мутнеть и расслаиваться. И поскольку в процессе работы распылительной установки идет забор компонентов бочковыми насосами со дна бочек, если не принять меры по гомогенизации сырья, вполне возможны проблемы в виде неравномерного факела, частого засорения пистолета, неоднородности цвета покрытия и появления на нем пузырей. Чтобы этого избежать, необходимо воспользоваться одной из следующих мер: Наиболее доступный способ – перемешивание содержимого бочек путем их встряхивания и перекатывания незадолго до использования. Он же наименее эффективный, поскольку добиться с его помощью полной однородности компонентов практически невозможно. Наиболее надежный, но не всегда доступный способ - применение перемешивающих устройств различной конструкции, работающих по принципу электродрели со смесительной насадкой. Проблема состоит в том, что далеко не все производители полимочевинных систем поставляют их в специальных бочках, снабженных, кроме традиционных двух технологических отверстий в крышке, дополнительным третьим, предназначенным для монтажа таких перемешивающих устройств.